技术文章

TECHNICAL ARTICLES 更新时间:2025-10-30

更新时间:2025-10-30 点击次数:585

点击次数:585

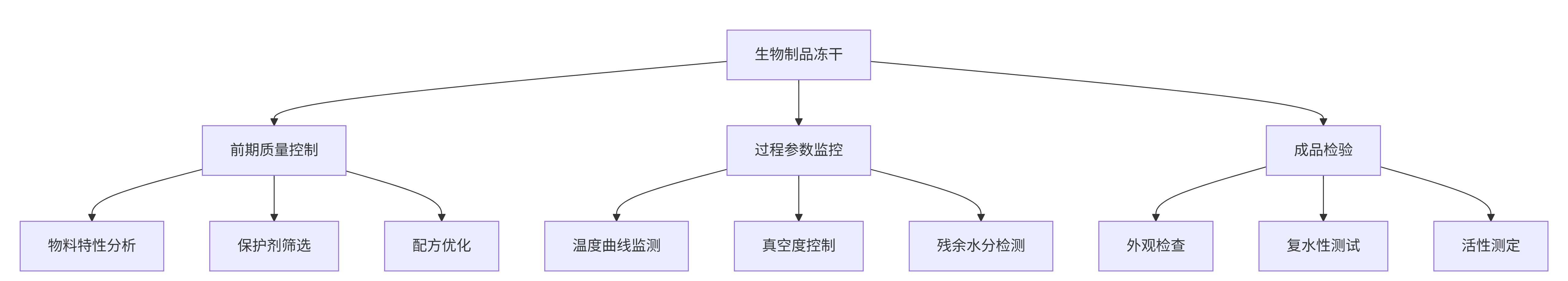

技术概述与价值

技术概述与价值

真空冷冻干燥技术在生物制品领域发挥着不可替代的作用,为热敏性生物活性物质提供了温和的脱水保存方法。这项技术通过低温冻结和真空升华两个关键步骤,实现了对生物制品结构和功能的完整保护。

核心技术价值

生物活性保留:全程低温操作,有效保护蛋白质、酶类、疫苗等生物制品的三维结构和生物活性

物理结构稳定:冰晶升华后形成的多孔结构确保制品体积不变,复水迅速

长期稳定保存:水分含量降至2%以下,极大延长生物制品保存期限

运输便利性:冻干制品可在常温条件下运输,降低冷链成本

技术流程详解

物料预处理阶段

生物制品在冻干前需要经过严格的预处理:

配方优化:添加保护剂(如蔗糖、海藻糖、右旋糖酐)以减少冷冻损伤

分装控制:灌装厚度通常控制在10-15mm,确保冻干均匀性

容器选择:使用西林瓶、安瓿瓶等专用容器,保证密封性和稳定性

预冻工艺参数

物料类型 | 预冻温度 | 保持时间 | 降温速率 |

蛋白质制剂 | -45℃~-35℃ | 2-3小时 | 1℃/分钟 |

疫苗类制品 | -50℃~-40℃ | 3-4小时 | 1.5℃/分钟 |

酶制剂 | -40℃~-30℃ | 1-2小时 | 0.5℃/分钟 |

升华干燥阶段

在真空度维持在10-30Pa的条件下,通过控制板层温度使冰晶升华:

主要干燥期:板层温度从-35℃缓慢升至-10℃,持续15-20小时

解析干燥期:板层温度逐步升至25-30℃,维持4-8小时

终点判断:通过压力升测试法确定干燥终点,水分含量≤2%

关键控制要点

工艺参数严格控制

共晶点控制:预冻温度必须低于物料共晶点10℃以上

崩解温度监控:物料温度不得超过崩解温度,避免结构坍塌

真空精度:系统真空度波动范围控制在±5Pa以内

质量风险防控

合规性与安全保障

法规符合性要求

设备验证:进行完整的IQ/OQ/PQ验证,确保工艺重现性

记录完整:全程自动记录所有工艺参数,数据完整性符合ALCOA原则

生物安全防护

密闭系统:采用全密闭冻干系统,防止生物活性物质外泄

在线灭菌:配备SIP(在位灭菌)功能,灭菌效果达到10^-6

废气处理:真空排气系统配备无菌过滤器,确保生物安全

工艺优化策略

基于质量源于设计(QbD)的优化

关键质量属性(CQAs)识别

生物活性保留率≥95%

水分含量≤2%

复水时间≤3分钟

关键工艺参数(CPPs)控制

预冻速率:影响冰晶大小和形态

升华温度:决定干燥效率和产品质量

真空控制:影响传热传质效率

常见问题解决方案

制品坍塌:优化预冻工艺,确保冻结;调整保护剂比例

喷瓶现象:控制预冻阶段冰晶形成速度;优化制品配方

含量不均:改进分装工艺;优化冻干曲线

应用实例分析

疫苗冻干解决方案

工艺特点:

采用阶梯式降温预冻,减少冰晶损伤

添加海藻糖作为保护剂,提高疫苗稳定性

解析干燥阶段采用缓慢升温程序,确保水分达标

质量指标:

病毒滴度下降≤0.5 lgCCID50

残余水分控制在1.5%-2.5%

37℃加速稳定性试验合格

蛋白质药物冻干方案

工艺优化重点:

预冻阶段控制冰晶形态,减少蛋白质变性

添加表面活性剂防止界面变性

采用退火工艺改善冻干饼外观

技术创新趋势

智能化控制发展

过程分析技术(PAT)应用:通过近红外光谱实时监测水分含量

人工智能优化:利用机器学习算法自动优化冻干曲线

数字孪生技术:建立虚拟冻干工艺模型,实现精准控制

绿色节能创新

热能回收利用:开发热回收系统,降低能耗30%以上

新型制冷技术:采用磁悬浮制冷等新技术,提高能效比

真空冷冻干燥技术为生物制品提供了很理想的脱水保存方案。通过精准的工艺控制、严格的质量管理和持续的技术创新,能够确保生物制品在冻干过程中保持其生物学特性和治疗价值,为生物医药产业发展提供重要技术支撑。